熱搜關鍵詞: 精密壓鑄 壓鑄(zhù)加工廠家 鋁壓鑄 鋁合金壓鑄工廠

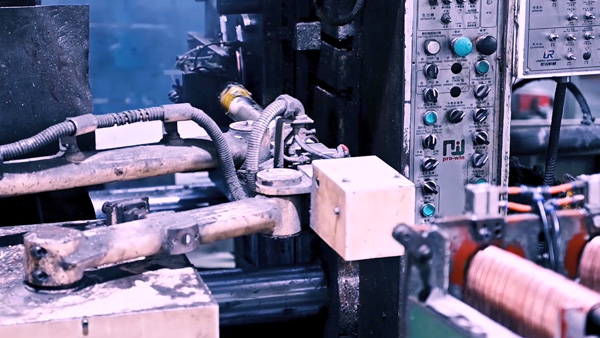

在鎂合金壓鑄過程中,會(huì)因為各種因素(sù)導(dǎo)致出(chū)現缺陷,包括內部缺陷和外部缺(quē)陷。今天久久久久久久99精品免费观看小編給大家說說鎂合(hé)金壓鑄常見(jiàn)的外部缺陷(xiàn)及解決方法。

1、湯痕: 模具溫度太低,溶湯溫(wēn)度偏低時,或充填時間過長,有時離型劑(jì)的塗布(bù)量太多,往(wǎng)往都會(huì)產生湯痕,鑄件(jiàn)表麵有淺淺細紋發生,原因是射出時,初(chū)流入的熔湯在接觸到模具表麵造(zào)成冷卻而凝固,在充填完之前,後續熔湯所帶來的(de)熱量無法把先前所凝固部份再溶(róng)解(jiě)而引起,或者(zhě)湯在流動的途中即已(yǐ)經引起凝固現象,湯(tāng)痕的深度很淺的話(huà),對於機械的強度是不至(zhì)於發生問題,但是若(ruò)製品要再經過電鍍或塗裝(zhuāng)的話,會引發表麵拋光工時太多,甚至烤漆後表麵起泡等等問題,是(shì)不可不防的。

改(gǎi)善流痕的對策:

(1)湯痕發生處的模溫有否在200℃以上,一定要用心去對應,(若無,則追加溢流井,或加(jiā)大溢流井,或模溫油管追(zhuī)加,甚至追加電熱器);(2)熔湯(tāng)溫度(dù)再加(jiā)高;(3)充(chōng)填時間縮短,即提高射(shè)出杆的速度;(4)鑄造的循環時間加(jiā)快;(5)離型劑種類變更,或塗布方法、量、位置的改變(離型劑太多(duō)會使模溫下降);(6)湯口變更。

上述這些方法但(dàn)必須組合搭配方可生效,特別是(shì)肉厚1mm左右的薄件,製品表麵積太大,則必須選用大(號)一點的壓鑄機(jī),或大(號)一點的射出杆柱(zhù)塞頭(因為可以縮短充(chōng)填時間)。

2、冷接紋:溶湯溫度,模具溫度太低,鑄造壓力,射出杆速度不足則易發生此現象,溶湯(tāng)在模腔內(nèi)流動(dòng)時會有(yǒu)熱量損失,還有湯的先頭部會有氧化膜產生(shēng),在(zài)最後合流點的地方卻無法(fǎ)充分(fèn)的熔合而凝固,深一點的話也有可能(néng)直貫成品的內部,甚至會有空洞產生冷接紋。

改善冷接紋對策:模具溫度,湯昇溫(wēn)高,射出速,射出壓昇高,在方案方麵加(jiā)湯口斷麵積,噴流的合流(liú)處追加溢流井,或移動湯口位置,及適當的(de)擺放逃氣道等等。

3、燒付(fù):模具局部的遇熱現象引起,模具與熔湯發生了溶著現象,特別易發生在成形的小孔。還有湯口的正衝部(bù)也(yě)常發生,或是模具倒勾處(chù)。

對策有: 降低局部模溫,加強離型劑噴塗(tú),拋光模具。

4、麻麵: 有三種可能:(1)模具腐蝕發(fā)生龜裂紋路。造成製品(pǐn)表麵如哈密瓜細紋的外觀(guān)缺陷; (2)模具表麵髒汙,如離型劑殘渣(zhā)附著在模麵就會發生;(3)模具表麵(miàn)殘留氧化物,即溶湯附著模具上(shàng)。

對策:(1)去除髒汙; (2)模具(jù)推順。

5、縮陷:原因是鎂合金壓鑄模具表麵局部的過熱,過熱部分的凝固較慢,由於(yú)體積減少造成表麵膜(mó)被往過熱的內部拉伸,造成表麵(miàn)有凹陷,縮陷(xiàn)最常見在肉厚局部過厚的(de)地方。

對策:改善過熱部份的冷(lěng)卻,製品形狀要檢討,特別是斷麵肉厚的變化不能太大,方(fāng)案方(fāng)麵就是湯口形狀,位置等的變更。

東莞久久久久久久99精品免费观看金屬製造(zào)有限(xiàn)公司擁有(yǒu)30000m²生產基(jī)地,70多年(nián)壓鑄經驗,30多年五金噴塗經驗,集模具(jù)車間(jiān),壓鑄車間,後處理車間,CNC精加工車間(jiān),表麵處理車間(jiān),成品組裝車間六大智能化車間為一體,為客戶提供從模具設計、模(mó)具製作、壓鑄成型、CNC機加工、表麵處理和全檢組裝一站式全(quán)方位(wèi)服務。

【本文標簽】 鎂合金壓鑄

【責任編輯】 版權所(suǒ)有

谘詢(xún)熱線

0769-82888138聯(lián)係電話

微信掃一掃